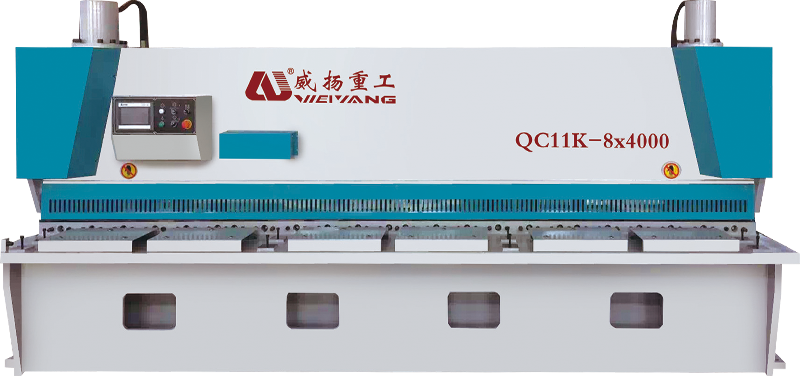

Schwingscheren werden üblicherweise zum Scheren von Blechen unter 10 mm verwendet. Sie können mit optionalen CNC-Strukturen, vorderen Servovorschubstrukturen, hinteren pneumatischen Hilfssystemen und anderen Konfigurationen ausgestattet werden, um die Fertigungseffizienz und -genauigkeit zu verbessern.

Bei einer Schwenkschere ist das direkte Verbindungsschema zwischen Hauptmotor, Untersetzungsgetriebe und Schnecke für den Betrieb der Maschine von entscheidender Bedeutung. Hier ist eine Erklärung, wie diese Komponenten normalerweise verbunden sind:

Hauptmotor: Der Hauptmotor ist die Hauptantriebsquelle für die Schwenkschere. Es stellt die zum Antrieb des Systems erforderliche Rotationskraft bereit. Aufgrund ihrer Effizienz und Steuerbarkeit werden in diesen Maschinen üblicherweise Elektromotoren eingesetzt.

Reduzierstück: Das Reduzierstück ist eine Zwischenkomponente zwischen dem Hauptmotor und der Schnecke. Seine Hauptfunktion besteht darin, die vom Hauptmotor erzeugte Drehzahl zu reduzieren und gleichzeitig das Drehmoment zu erhöhen. Diese Verringerung der Geschwindigkeit und die Erhöhung des Drehmoments sind notwendig, um die nötige Kraft zum effektiven Durchtrennen von Materialien bereitzustellen.

Schraube: Die Schraube, auch Antriebsschnecke oder Kraftschnecke genannt, ist das Bauteil, das direkt für die Scherwirkung in der Schwenkschere verantwortlich ist. Es besteht typischerweise aus einem Gewindeschaft, der in das zu scherende Material eingreift. Wenn sich die Schnecke dreht, übt sie eine Kraft auf das Material aus, wodurch es geschert wird.

Beim Direktverbindungsschema wird die Ausgangswelle des Hauptmotors physisch mit der Eingangswelle des Untersetzungsgetriebes verbunden und anschließend wird die Ausgangswelle des Untersetzungsgetriebes mit der Eingangswelle der Schnecke verbunden. Diese direkte Verbindung stellt sicher, dass die vom Hauptmotor erzeugte Rotationskraft effizient auf die Schnecke übertragen wird, was eine präzise Steuerung des Schervorgangs ermöglicht.

Darüber hinaus ermöglicht die Verwendung eines Untersetzungsgetriebes die Anpassung der auf die Schraube übertragenen Geschwindigkeit und des Drehmoments, was für Flexibilität beim Betrieb der Schwenkschere sorgt. Diese Konfiguration, kombiniert mit optionalen CNC-Systemen, Servovorschubsystemen und pneumatischen Unterstützungssystemen, verbessert die Gesamteffizienz und Genauigkeit des Scherprozesses und macht ihn für verschiedene Fertigungsanwendungen geeignet.

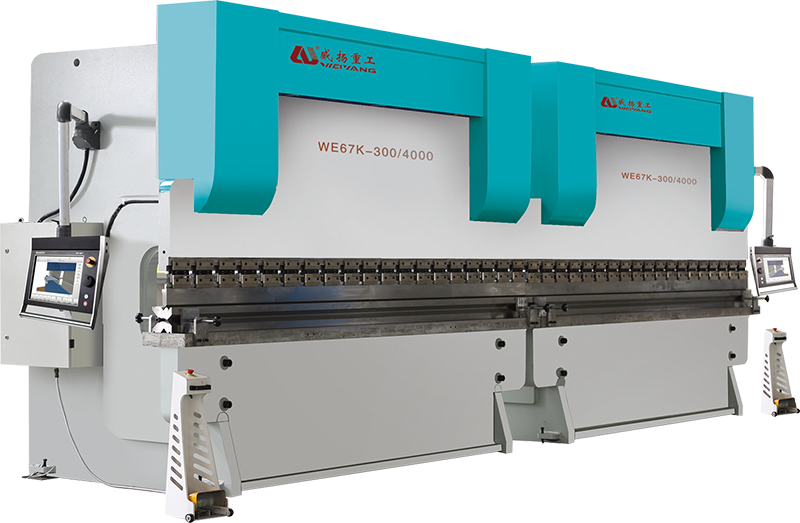

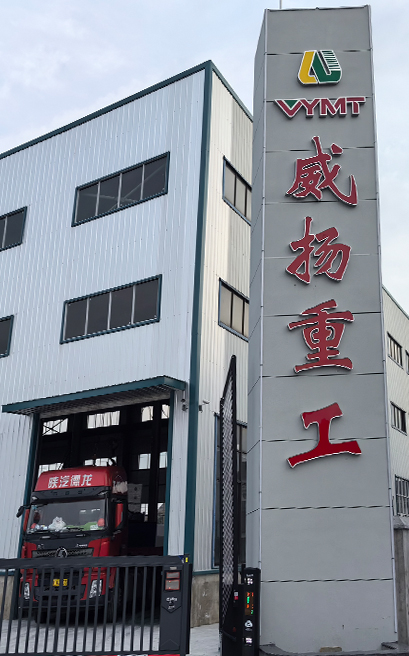

Jiangsu Weiyang Heavy Industry Technology Co., Ltd. befindet sich in der Wirtschaftsentwicklungszone Hai'an, Nantong, Provinz Jiangsu, neben Shanghai und ist mit dem ganzen Land verbunden. Unser Unternehmen ist ein technologisch innovationsorientiertes Produktionsunternehmen, das Produktforschung und -entwicklung, Produktion, Vertrieb und Service einer vollständigen Palette von CNC-Schermaschinen, CNC-Biegemaschinen, Walzmaschinen, Hydraulikmaschinen, Laserschneidmaschinen, Schlitzmaschinen, nahtlosem Rohrlegierungskopfzubehör, Kehrmaschinen und vielen anderen Produkten integriert. Das Unternehmen verfügt über eine vollständige Palette von Metallumformungsverarbeitungskapazitäten wie Fräsen, Drehen, Schleifen, Hobeln, Bohren, Schmieden usw. und ist außerdem eines der Outsourcing-Unternehmen für die Verarbeitung mechanischer Komponenten mit starker Gesamtstärke in den umliegenden Gebieten.

Das Unternehmen wurde 2014 mit einem Grundkapital von 2016 Millionen Yuan und einer Fläche von über 20.000 Quadratmetern gegründet. Wir verfügen über eine standardisierte Produktionswerkstatt, fortschrittliche mechanische Bearbeitungsausrüstung, ein solides ISO9001-Managementsystem und ein gut ausgebildetes Team. Durch die Einrichtung branchen-universitärer Forschungsmechanismen mit mehreren Universitäten werden Produktqualität, technologische Innovation und Kundendienst für die Benutzer wirksam sichergestellt.

Das Unternehmen integriert fortschrittliche Produktionsprozesse und ausgereifte Produkttechnologien aus Europa und Amerika vollständig und arbeitet mit mehreren ausländischen Händlern zusammen, um erfolgreich fortschrittliche Blechausrüstung zu entwickeln, die für den chinesischen, europäischen und amerikanischen Markt geeignet ist. Das Produkt wird häufig in Branchen wie Leichtindustrie, Luftfahrt, Metallurgie, Instrumentierung, Elektrogeräten, Edelstahlprodukten, Bauwesen und Dekoration eingesetzt. Das Unternehmen hat in großen und mittelgroßen Städten im ganzen Land ein umfassendes Vertriebs- und Kundendienstnetz aufgebaut und ist mit hochwertiger Produktqualität in den europäischen und amerikanischen Markt eingestiegen.

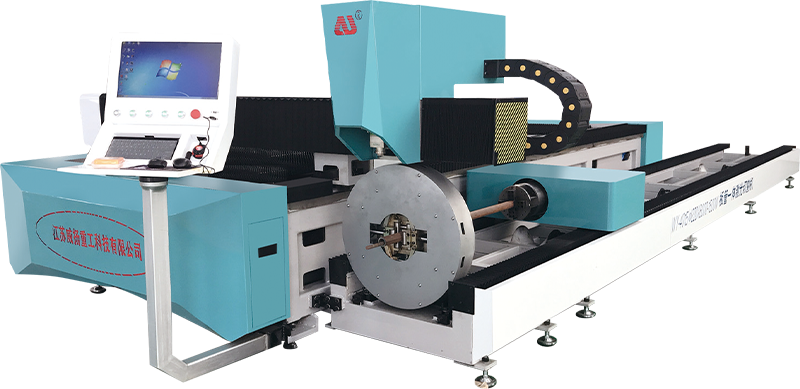

In den letzten Jahren hat das Unternehmen außerdem mehrere neue Blechbearbeitungsmodelle entwickelt und eingeführt, darunter ultrapräzise Laserschneidmaschinen, Abwickel-Laserschneidmaschinen und automatische Biegezentren. Das Unternehmen hat sich erfolgreich auf dem in- und ausländischen Markt für Metallumformung und -verarbeitung etabliert und zahlreiche wissenschaftliche und technologische Errungenschaften erzielt. Es handelt sich um ein fortschrittliches, innovationsorientiertes Unternehmen der Branche. Das Unternehmen ist mit starken Produktions- und Verarbeitungsanlagen ausgestattet, versammelt erstklassige Designtalente, stellt hochqualifizierte und hochtechnologische Arbeitskräfte zusammen, integriert fortschrittliche inländische Produktionstechnologie und verbessert das System zur Inspektion und Überwachung der Produktqualität. Als Reaktion auf den landesweiten Aufruf und um mit der Marktentwicklung Schritt zu halten, wird das Unternehmen im Laufe der Jahre seine angesammelte Talenttechnologie und fortschrittliche Produktionsausrüstung optimieren. Auf dieser Grundlage wird das Unternehmen neue Geschäftsfelder weiter erschließen, seine Produktstruktur verbessern und das Niveau der Unternehmensentwicklung erhöhen.

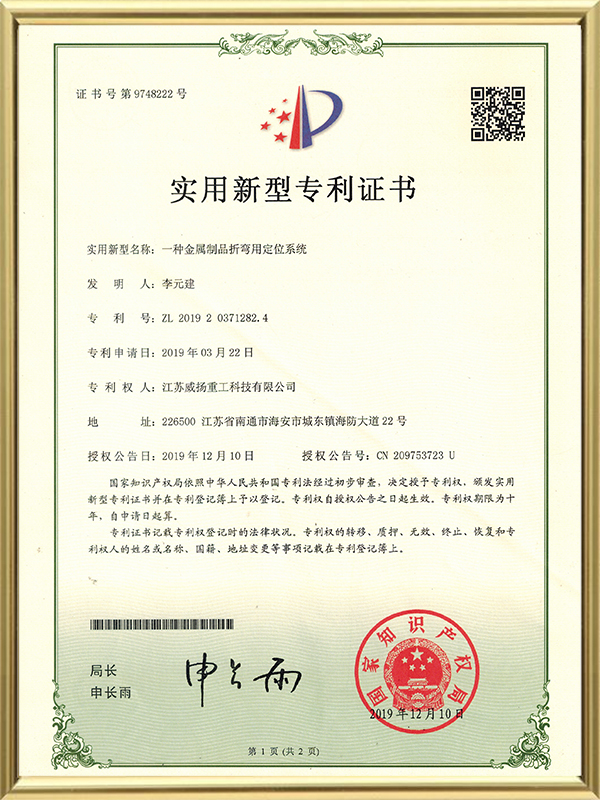

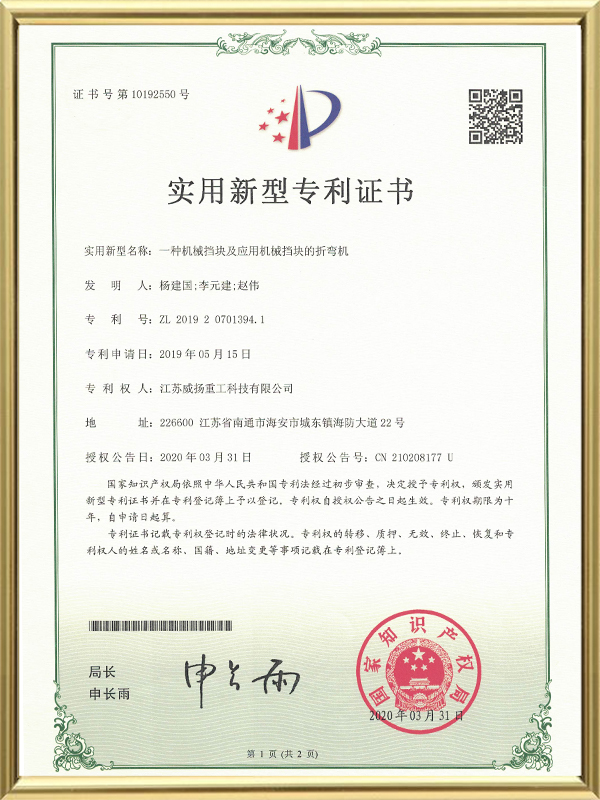

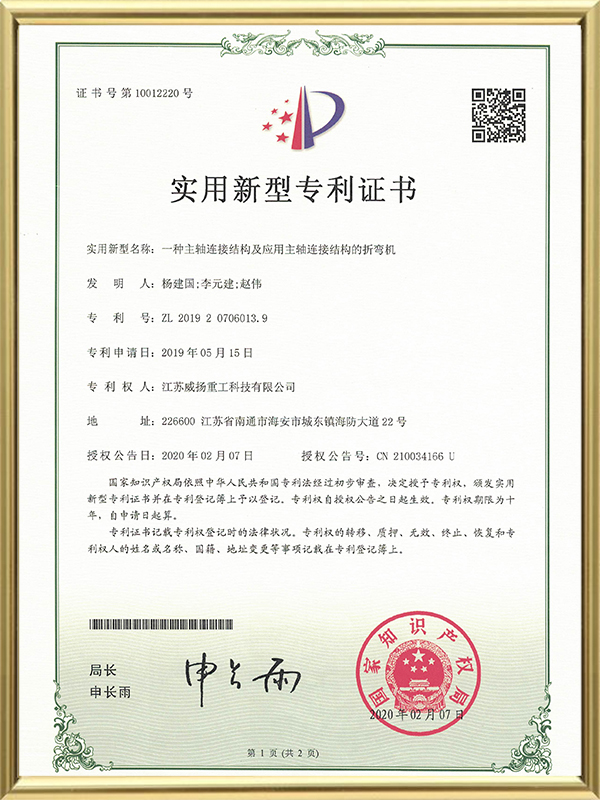

Seit seiner Gründung hat das Unternehmen nacheinander Dutzende von geistigen Eigentumsrechten und Patenten erhalten, die das ISO9001-Qualitäts-, Umwelt- und Gesundheitsmanagementsystem sowie das GJB-Qualitätsmanagementsystem bestanden haben und im „Jiangsu Science and Technology Innovation Board“ gelistet sind, das als „Nantong“ anerkannt ist Die Einheit „First Major Equipment Certification“ erhielt das EU-Produktzertifizierungs-CE-Zertifikat und erhielt die Auszeichnungen „High-Tech-Unternehmen“, „Jiangsu Private Science and Technology Enterprise“ und „Jiangsu Science and Technology Innovation Board Listed Enterprise“. Um Militärunternehmen besser zu dienen, hat das Unternehmen außerdem das Qualifikationszertifikat für die Vertraulichkeit bei der Herstellung von Waffen und Ausrüstung sowie das Qualifikationszertifikat für das Qualitätsmanagementsystem für Waffen und Ausrüstung erhalten.

Verpflichtung zu höchster Qualität

Nachricht

-

Wie sorgt der CNC-Kehrwagen für eine gleichbleibende Saug- und Kehrleistung in Umgebungen mit hohem Staubgehalt?

1. Hocheffizientes Bürsten- und Saugsystem Die CNC-Kehrmaschine ist mit prä...

MEHR LESEN -

Wie verwaltet der CNC-Laserschneider Wärmeeinflusszonen, um Materialverwerfungen oder Verfärbungen während des Schneidens zu minimieren?

Wärmeeinflusszonen (HAZ) verstehen Die Wärmeeinflusszone (HAZ) bezieht sich auf den Berei...

MEHR LESEN -

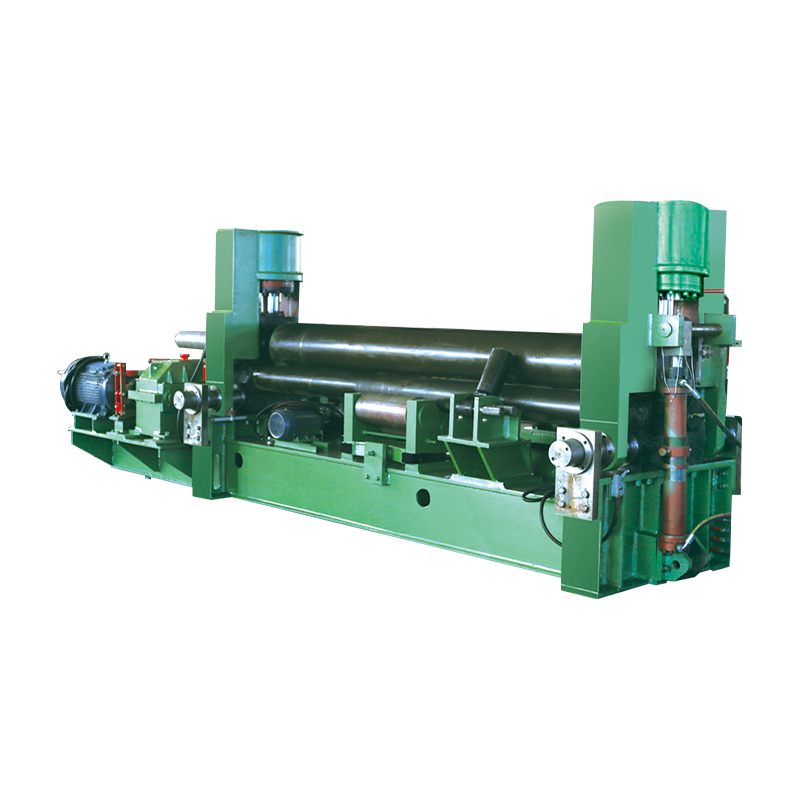

Wie sorgt die Dreiwalzen-Blechbiegemaschine für eine gleichbleibende Biegequalität bei unterschiedlichen Blechlängen?

Rollenausrichtung und einstellbare Unterstützung Die Dreiwalzen-Blechbiegemaschin...

MEHR LESEN -

Wie gewährleistet die Dreiwalzen-Blechbiegemaschine eine präzise Biegegenauigkeit und minimiert die Materialverformung?

Rollenpositionierung und -ausrichtung Die Dreiwalzen-Blechbiegemaschine gew...

MEHR LESEN -

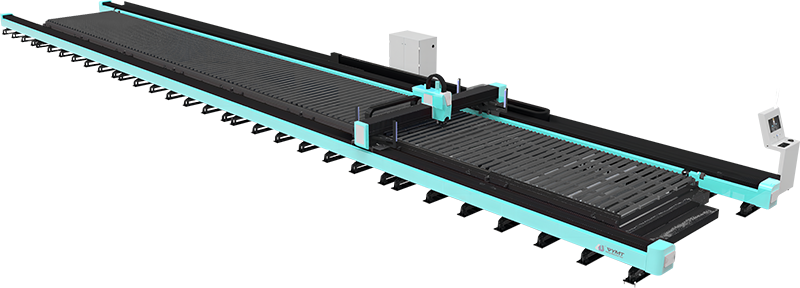

Wie geht die Laserschneidmaschine für Bodenschienen mit thermischer Verformung um und behält die Maßgenauigkeit bei längeren Schneidzyklen bei?

Die Laserschneidmaschine für Bodenschienen Bei der Entwicklung wurde großer Wert au...

MEHR LESEN