Was sind die Einschränkungen einer einzelnen Plattform-Laserschneidemaschine in Bezug auf das Schneiden komplexer Formen oder hochpräzise Anwendungen?

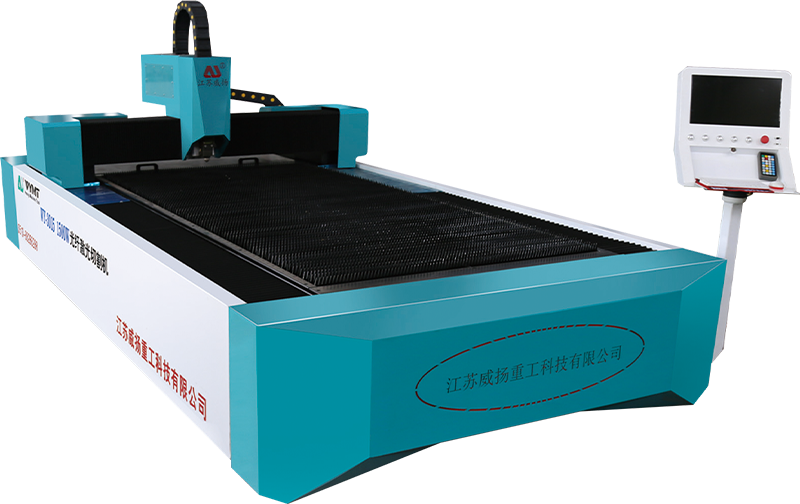

Die Schnittkapazität von a Einzelplattform -Laserschneidemaschine ist abhängig von der Dicke des verarbeiteten Materials. Beispielsweise können dünnere Materialien wie Blechmetalle oder Kunststoffe einfach und effizient geschnitten werden, was einen präzisen Kanten und einen Hochgeschwindigkeitsbetrieb ermöglicht. Wenn Sie jedoch mit dickeren Materialien wie schwerem Stahl oder dickem Aluminium umgehen, kann sich der Laserschneidvorgang verlangsamen und die Schnittqualität kann leiden. Die Leistung und der Strahlfokus des Lasers müssen möglicherweise angepasst werden, was zu einer erhöhten Schnittzeit, Kantenmängel und potenziellen Verzerrungen führen kann. In hochpräzise Anwendungen können dickere Materialien zusätzliche Pässe oder fortschrittlichere Systeme mit höheren Stromversorgungslasern erfordern, was zu höheren Kosten und längeren Verarbeitungszeiten führt.

Während Laserschneidmaschinen für ihre Präzision bekannt sind, ist die Fähigkeit, extrem komplizierte Designs oder komplexe Formen zu schneiden, nicht ohne Einschränkungen. Scharfe interne Ecken, kleine Radien und überlappende Geometrien werden möglicherweise nicht effizient auf einer einzelnen Plattform -Laserschneidemaschine verarbeitet. Wenn sich der Laserstrahl um enge Ecken oder komplizierte Kurven bewegt, besteht die Tendenz, dass sich die KERF -Breite ausdehnt, was zu Unvollkommenheiten wie Überschnitten oder Unregelmäßigkeiten an den Kanten führen kann. Diese Art von Herausforderungen kann zu Toleranz- oder Fehlausrichtung bei stark detaillierten Kürzungen führen. Eine mehrachsige Laserschneidemaschine eignet sich besser für solche Anwendungen, da sie den Winkel und die Position des Laserkopfes einstellen kann, wodurch die Produktion komplexerer, mehrdimensionaler Geometrien mit größerer Genauigkeit ermöglicht werden kann.

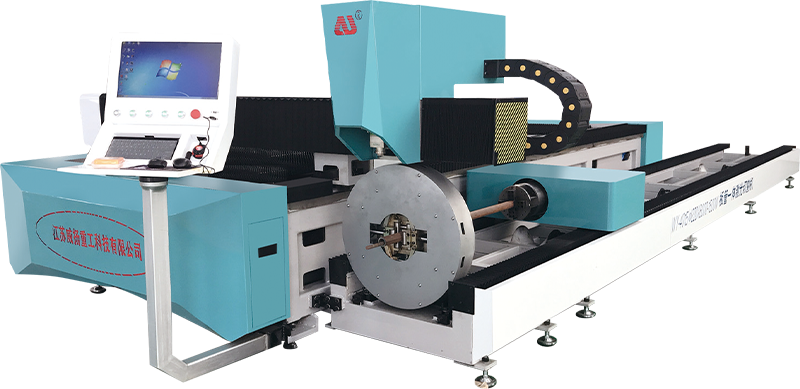

Das einzelne Plattformdesign ist in der Regel für das 2D -Schneiden optimiert. Wenn Sie mit 3D -Schnitten oder komplexeren Teilgeometrien zu tun haben, wird dieses Design weniger effektiv. Der Schnittprozess hält möglicherweise nicht die gleiche Genauigkeit über alle Punkte des Materials, insbesondere wenn sich die Materialstärke variiert oder wenn multidirektionale Schnitte erforderlich sind. Dies kann zu Fehlausrichtung oder inkonsistenter Schnitttiefe führen, was besonders für Anwendungen, die präzise 3D -Formulare erfordern, problematisch ist. Beispielsweise werden in Branchen wie Luft- und Raumfahrt oder Automobil, in denen Teile in dreidimensionalen Räumen mit hoher Präzision geformt werden müssen, multi-achse häufiger verwendet, um die gewünschte Genauigkeit in komplexen 3D-Geometrien zu erreichen.

Wärme-betroffene Zonen (HAZ) sind bei der Verwendung von Laserschnitten unvermeidlich, da der Vorgang intensive Wärme auf das Material angewendet wird. Beim Schneiden dicker Materialien kann der Laser dazu führen, dass der Umgebungsbereich thermische Veränderungen unterzogen wird, was zu materiellen Verzerrungen oder Farbänderungen an den Rändern führt. In hochpräzisen Anwendungen, bei denen die Oberflächenqualität kritisch ist, kann diese Verzerrung die Integrität des Endprodukts beeinträchtigen. Zum Beispiel können dünne Metalle unter der Hitze leicht verziehen, was zu einer schlechten Kantenqualität führt. In komplexen Teilen können diese Verzerrungen auch die Form verändern und das Endprodukt für Präzisionsanwendungen wie Elektronik oder medizinische Geräte, bei denen minimale thermische Auswirkungen erforderlich sind, ungeeignet machen. Methoden zur Minderung dieser Effekte, wie z. B. gasunterstützte Schnitt- oder Kühlmechanismen, sind nicht immer ausreichend, um in allen Materialien die Haz zu eliminieren.

Ein hoher Präzisionsschnitt erfordert eine empfindliche Ausgewogenheit zwischen Schnittgeschwindigkeit und Genauigkeit. Wenn eine einzelne Plattform -Laserschneidemaschine mit dem Schneiden komplexer Formen oder detaillierter Merkmale beauftragt wird, muss die Geschwindigkeit häufig reduziert werden, um eine größere Präzision zu gewährleisten. Langsamere Schnittgeschwindigkeiten ermöglichen feinere, kontrolliertere Schnitte, aber auf Kosten des Gesamtdurchsatzes. In Anwendungen, bei denen Geschwindigkeit und Volumen gleichermaßen wichtig sind wie die Präzision, kann der Durchsatz der Maschine bei der Verarbeitung komplizierter oder sehr detaillierter Konstruktionen beeinträchtigt werden. Für die Produktion mit hoher Volumen können die mit komplexen Anwendungen verbundenen langsameren Schnittgeschwindigkeiten zu einem erheblichen Engpass werden, was es für groß angelegte Operationen weniger effizient macht.