Wie geht die Schalttisch-Laserschneidmaschine mit thermischen Effekten wie Wärmeverzug oder Verzug beim Schneiden um?

Beim Laserschneiden handelt es sich um einen stark lokalisierten Prozess, bei dem die fokussierte Energie des Laserstrahls präzise auf die Schnittlinie konzentriert wird. Diese hohe Präzision stellt sicher, dass nur der Zielbereich des Materials der Hitze ausgesetzt wird, wodurch die Wärmeeinflusszone (HAZ) minimiert wird. Die reduzierte Größe der HAZ ist entscheidend, um einen übermäßigen Wärmestau in den umliegenden Bereichen zu verhindern, der zu Verformungen oder Dimensionsverzerrungen führen kann. Durch diese kontrollierte Wärmeeinwirkung in Kombination mit der scharfen Fokussierung des Lasers behält das Material während des gesamten Schneidvorgangs seine Integrität und Form und verhindert so unerwünschte thermische Effekte.

Die Möglichkeit, wichtige Schneidparameter wie Laserleistung, Schnittgeschwindigkeit, Brennweite und Hilfsgasdruck anzupassen, ist für die Bewältigung thermischer Effekte von entscheidender Bedeutung. Durch die Feinabstimmung dieser Einstellungen kann die Laserschneidmaschine sicherstellen, dass der Wärmeeintrag minimiert wird und dennoch eine effiziente Schneidleistung erzielt wird. Beispielsweise kann eine Reduzierung der Leistung bei gleichzeitiger Erhöhung der Schnittgeschwindigkeit dazu beitragen, eine übermäßige Erwärmung zu verhindern, die zu Materialverzug führen kann. Umgekehrt erfordern dickere Materialien möglicherweise mehr Leistung und langsamere Geschwindigkeiten, um effektiv und ohne Überhitzung zu schneiden. Diese Optimierung stellt sicher, dass Wärmegradienten im gesamten Material minimiert werden, wodurch die Wahrscheinlichkeit von Verformungen aufgrund ungleichmäßiger Wärmeverteilung verringert wird.

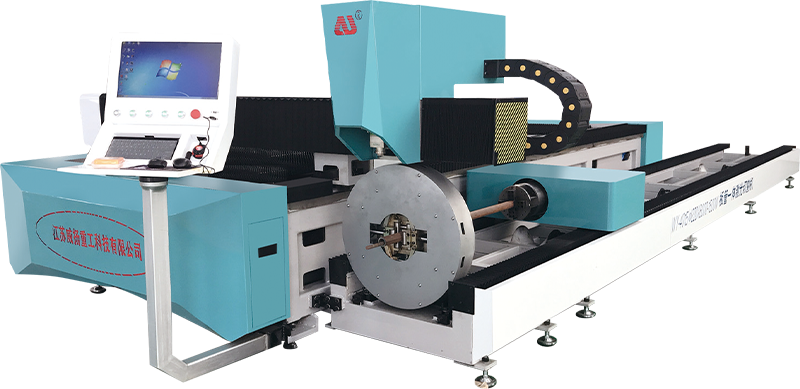

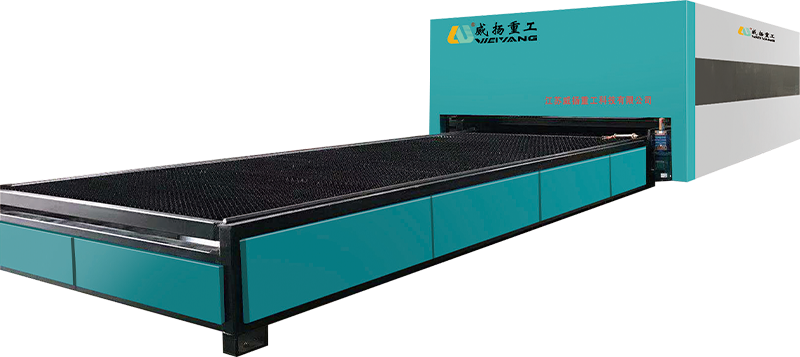

Das Wechseltischdesign in Laserschneidmaschinen bietet einen entscheidenden Vorteil, da es einen nahtlosen Materialaustausch zwischen dem Schneidprozess und den Bereitstellungsbereichen ohne Betriebsunterbrechung ermöglicht. Durch diese kontinuierliche Bewegung kann die Maschine stabile Betriebsbedingungen aufrechterhalten, ohne unnötige thermische Schwankungen oder Verzögerungen zu verursachen, die durch Maschinenstillstandzeiten entstehen können. Durch den Wechsel zwischen den Tischen stellt die Maschine sicher, dass die Teile schnell hintereinander bearbeitet werden, und verhindert so eine lange Hitzeeinwirkung, die andernfalls zu hitzebedingten Materialverzügen führen könnte.

Viele moderne Laserschneidmaschinen sind mit integrierten Kühlsystemen ausgestattet, um die Temperatur während des Schneidvorgangs zu regulieren. Luftunterstützungssysteme blasen beispielsweise Druckluft oder Inertgase (wie Stickstoff oder Sauerstoff) direkt auf den Schnittbereich. Dies trägt nicht nur dazu bei, geschmolzenes Material und Ablagerungen wegzublasen, sondern kühlt das Material auch beim Schneiden. Zur Kühlung der Laserquelle und anderer Maschinenkomponenten kommen Flüssigkeitskühlsysteme zum Einsatz, die eine gleichbleibende Laserleistung gewährleisten. Diese Kühlwirkung reduziert den gesamten Temperaturaufbau an der Materialoberfläche und verhindert so eine Überhitzung, die zu Verformungen führen könnte. Der Einsatz solcher Kühlmechanismen sorgt für eine stabile Schneidumgebung und mildert thermische Effekte erheblich.

Wechseltisch-Laserschneidmaschine Passen Sie die Schnittparameter je nach Dicke und Art des zu bearbeitenden Materials an. Dickere Materialien benötigen zum effektiven Schneiden mehr Energie, eine übermäßige Wärmezufuhr kann jedoch zu Verformungen und Verformungen führen. Durch die automatische oder manuelle Anpassung der Laserleistung, Schnittgeschwindigkeit und Brennweite an unterschiedliche Materialstärken kann die Maschine die Menge der zugeführten Wärme steuern. Beispielsweise können dickere Materialien von langsameren Schnittgeschwindigkeiten und höheren Leistungseinstellungen profitieren, während dünnere Materialien weniger Wärme benötigen, um Verformungen zu vermeiden. Durch diesen maßgeschneiderten Ansatz wird sichergestellt, dass das Material nur so stark erhitzt wird, wie für einen sauberen Schnitt erforderlich ist, wodurch das Risiko von Verformungen minimiert wird.