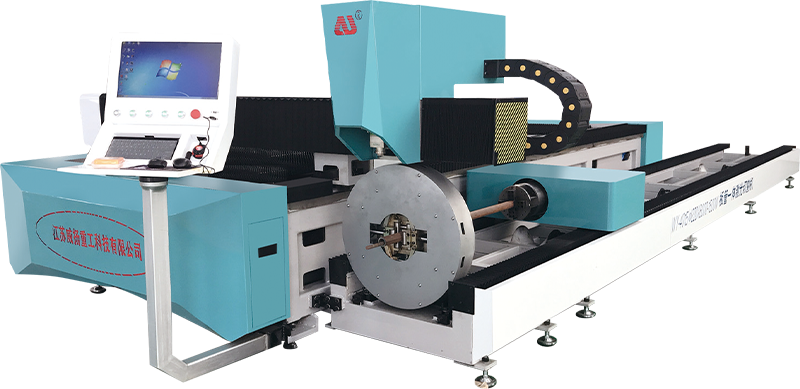

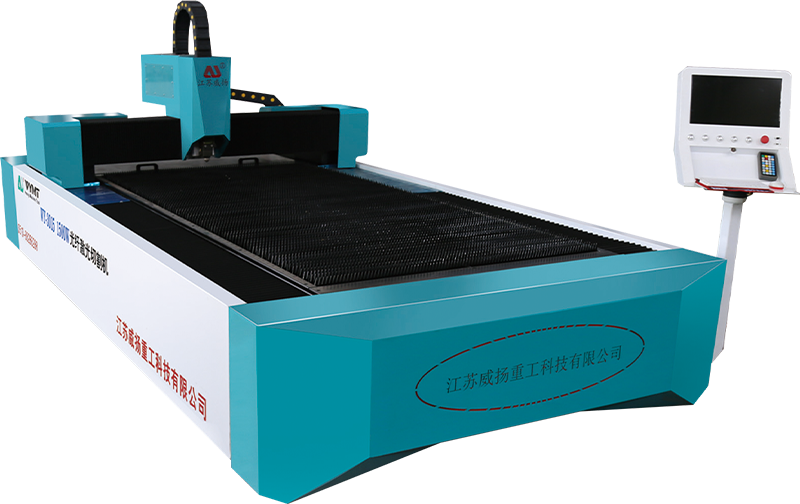

Wie sorgt die Präzisions-Laserschneidmaschine für saubere und präzise Kanten und sind bei bestimmten Materialien zusätzliche Nachbearbeitungsschritte erforderlich?

Laserfokus und Strahlsteuerung

Der Präzisions-Laserschneidmaschine verwendet einen leistungsstarken Laserstrahl, der präzise auf einen sehr feinen Punkt fokussiert wird. Der Fokus und die Intensität des Strahls werden dynamisch gesteuert, um sicherzustellen, dass der Schneidprozess so präzise und effizient wie möglich ist.

-

Hochfokussierter Laserstrahl : Die Energie des Lasers wird auf einen kleinen Bereich der Materialoberfläche konzentriert und sorgt so für einen äußerst präzisen Schnitt. Die Präzision des fokussierten Strahls ist entscheidend, insbesondere beim Schneiden komplizierter oder komplexer Geometrien. Die Möglichkeit, den Brennpunkt zu steuern, sorgt dafür, dass der Laser an der idealen Stelle bleibt und die Schnittkonsistenz und -präzision während des gesamten Vorgangs erhalten bleibt. Dies macht das Laserschneiden ideal für Anwendungen, bei denen enge Toleranzen und feine Details erforderlich sind.

-

Anpassungen für Material und Dicke : Der Präzisions-Laserschneidmaschine kann den Fokus und die Leistung seines Strahls basierend auf den spezifischen Eigenschaften des Materials (wie Dicke, Dichte und Wärmeleitfähigkeit) anpassen. Beispielsweise erfordert ein dünneres Material möglicherweise eine niedrigere Leistungseinstellung mit einem feineren Fokus, während dickere Materialien möglicherweise höhere Leistungseinstellungen mit einem etwas breiteren Fokus erfordern. Durch diese Anpassung wird sichergestellt, dass der Laser effektiv durch das Material schneidet, ohne übermäßigen Energieeintrag, der zu Hitzeschäden oder rauen Kanten führen könnte.

-

Minimale thermische Auswirkung : Der machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Wärmemanagement und minimierte Wärmeeinflusszone (WAZ)

Beim Laserschneiden ist das Wärmemanagement von entscheidender Bedeutung, um sicherzustellen, dass die Materialeigenschaften erhalten bleiben und die Kanten möglichst sauber sind.

-

Präzise Temperaturregelung : Um zu verhindern, dass übermäßige Hitze das Material um den Schnitt herum verändert, muss die Präzisions-Laserschneidmaschine setzt hochentwickelte Kühl- und Temperaturkontrollsysteme ein. Dazu gehört der Einsatz von Hilfsgasen wie Stickstoff oder Sauerstoff, die dabei helfen, das Material abzukühlen und geschmolzene Rückstände aus der Schneidzone zu drücken. Dadurch wird die gesamte Wärmeansammlung im Material reduziert, was zur Bildung einer Wärmeeinflusszone (HAZ) führen kann, die zu unerwünschten Veränderungen der Materialeigenschaften wie Verfärbung, Sprödigkeit oder strukturellen Schwächen führen kann.

-

Kontrollierte Wärmeverteilung : Um Materialverzerrungen zu vermeiden, muss die Präzisions-Laserschneidmaschine stellt sicher, dass die Intensität des Lasers präzise gesteuert wird, um die HAZ zu minimieren. Dies ist von entscheidender Bedeutung für Materialien wie hochwertige Metalle oder Polymere, bei denen bereits geringfügige Temperaturschwankungen die mechanischen Eigenschaften beeinflussen können. Die Fähigkeit der Maschine, mit minimalem Wärmeeintrag zu schneiden, ist besonders vorteilhaft bei hitzeempfindlichen Materialien wie dünnem Edelstahl oder bestimmten Kunststoffen, die sich verziehen oder zersetzen können, wenn sie zu viel Hitze ausgesetzt werden.

Kantenqualitätskontrolle

Der Präzisions-Laserschneidmaschine ist darauf ausgelegt, möglichst saubere und glatte Schnitte zu erzeugen, sodass häufig keine zusätzliche Nachbearbeitung erforderlich ist.

-

Glatte und scharfe Kanten : Im Gegensatz zu herkömmlichen mechanischen Schneidmethoden, die gezackte Kanten hinterlassen können oder zusätzliches Schleifen und Entgraten erfordern, hinterlässt das Laserschneiden einen sauberen, präzisen Schnitt mit minimaler Kantenrauheit. Der fokussierte Laser schmilzt das Material beim Schneiden und erzeugt glatte, scharfe Kanten, ohne dass eine Nachbearbeitung erforderlich ist. Das Ergebnis ist eine Kante mit einem hohen Maß an Präzision, die sie ideal für komplizierte Designs und Anwendungen macht, bei denen es auf die Ästhetik ankommt.

-

Saubere Kanten ohne physischen Kontakt : Da der Laserschneidprozess berührungslos erfolgt, wird keine physikalische Kraft auf das Material ausgeübt, wodurch das Risiko einer Materialverformung ausgeschlossen ist. Dies ist besonders wichtig bei empfindlichen oder dünnen Materialien, die durch mechanische Einwirkung beschädigt werden könnten, wie etwa Aluminiumfolie oder dünne Acrylplatten. Das Ergebnis ist ein fertiges Teil mit minimalen Graten, Rauheiten oder Verformungen, insbesondere im Vergleich zu mechanischen Methoden wie Stanzen oder Sägen.

-

Keine Notwendigkeit für sekundäre Operationen : Für die meisten Anwendungen Präzisions-Laserschneidmaschines Machen Sie sekundäre Kantenbearbeitungsprozesse wie Schleifen oder Entgraten überflüssig. Aufgrund der hohen Präzision und der Sauberkeit der Schnitte können die Teile oft direkt nach dem Schneiden verwendet werden, was die Herstellungszeit und -kosten reduziert.

Unterstütztes Schneiden mit Gasen

Der use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

Einsatz von Hilfsgasen (Sauerstoff, Stickstoff, Luft) : Während des Schneidvorgangs werden verschiedene Hilfsgase verwendet, um die Schnittqualität zu verbessern. Sauerstoff trägt beispielsweise dazu bei, das Material beim Schneiden zu oxidieren, was bei bestimmten Metallen wie Weichstahl zu einem saubereren Schnitt führen kann. Andererseits wird Stickstoff häufig für Edelstahl und Aluminium verwendet, um Oxidation zu verhindern, die glänzende Oberfläche des Materials zu bewahren und das Risiko unerwünschter Farbveränderungen an den Kanten zu verringern. Alternativ kann auch Druckluft eingesetzt werden, insbesondere bei nichtmetallischen Materialien oder wenn Kosteneffizienz im Vordergrund steht.

-

Materialspezifische Vorteile : Der choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Effiziente Entfernung von Schmutz : Der assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Für bestimmte Materialien sind Nachbearbeitungsschritte erforderlich

Während Präzisions-Laserschneidmaschines Obwohl sie für saubere und präzise Schnitte bekannt sind, gibt es dennoch bestimmte Situationen, in denen je nach Material und beabsichtigter Anwendung eine Nachbearbeitung erforderlich sein kann.

-

Dickere Materialien : Beim Schneiden dickerer Materialien (normalerweise über 10 mm) kann die Schnittkante eine gewisse Rauheit oder Oxidation aufweisen, die behoben werden muss. Während der Laserschneidprozess beispielsweise für Präzision sorgt, kann es bei dickeren Abschnitten zu einer stärkeren Wärmespeicherung kommen, was zu leichten Unvollkommenheiten an den Kanten führt. Um ein völlig glattes Finish zu erzielen, können Nachbearbeitungstechniken wie Schleifen, Polieren oder Bürsten erforderlich sein.

-

Nichtmetallische Materialien : Beim Schneiden von Nichtmetallen wie Kunststoffen oder Verbundwerkstoffen kann der Laserprozess Schmelzspuren, Verfärbungen oder eine leichte Schicht verkohlten Materials hinterlassen. Während diese Schnitte im Allgemeinen sauber sind, insbesondere im Vergleich zum mechanischen Schneiden, können Nachbearbeitungsschritte wie Polieren, Schaben oder Waschen erforderlich sein, um Rückstände oder Markierungen zu entfernen, die das Erscheinungsbild beeinträchtigen. Materialien wie Acryl oder Polycarbonat benötigen möglicherweise auch eine Kantenbearbeitung, um die optische Klarheit wiederherzustellen oder hitzebedingte Rückstände zu entfernen.

-

Hochpräzise getriebene Anwendungen : In Branchen wie Luft- und Raumfahrt, medizinischen Geräten oder Elektronik, in denen ein hohes Maß an Präzision und ästhetischer Qualität erforderlich ist, müssen möglicherweise sogar kleine Unvollkommenheiten behoben werden. In diesen Fällen können zusätzliche Veredelungsvorgänge wie Passivierung, Polieren oder Oberflächenbehandlungen eingesetzt werden, um sicherzustellen, dass die Schnittkanten den strengen Qualitätsstandards dieser Branchen entsprechen.

-

Oberflächenbehandlung nach dem Schneiden : Einige Materialien, insbesondere Metalle wie Edelstahl oder Titan, können von Nachbearbeitungen zur Verbesserung der Korrosionsbeständigkeit oder der Oberflächenhärte profitieren. In solchen Fällen werden häufig Techniken wie Passivierung oder Eloxierung eingesetzt, die nicht nur die Haltbarkeit des Materials verbessern, sondern auch sein Aussehen verbessern.