Wie gewährleistet die hydraulische CNC-Schneidemaschine Konsistenz und Präzision bei mehreren Schnitten?

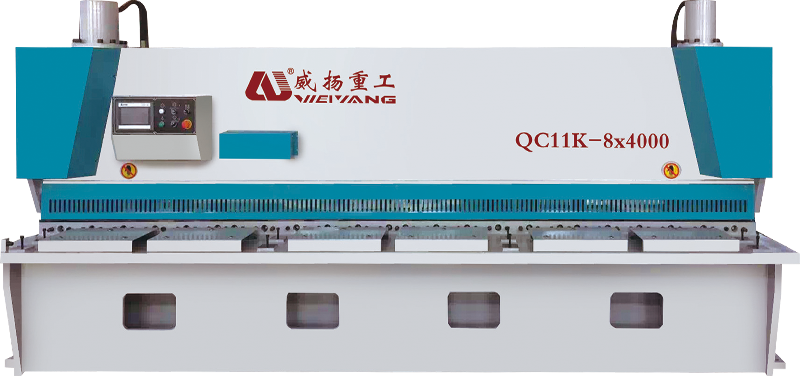

Das CNC-System (Computer Numerical Control) dient als Gehirn der Maschine und steuert präzise die Schnittparameter wie Klingenspalt, Hublänge, Schnittwinkel und Materialstärke. Durch die Programmierung der Maschine mit genauen Spezifikationen stellt der Bediener sicher, dass jeder Schnitt mit dem gleichen hohen Standard ausgeführt wird. Die Fähigkeit der Maschine, Schneidprogramme zu speichern und zu wiederholen, garantiert, dass auch bei großen Produktionsserien stets die gleichen Ergebnisse erzielt werden. Die CNC-Steuerung ermöglicht außerdem die Feinabstimmung der Parameter in Echtzeit und die Anpassung an Materialschwankungen, wodurch die Präzision jedes Schnitts weiter verbessert wird.

Das Hydrauliksystem einer Schermaschine ist entscheidend für die Aufrechterhaltung der erforderlichen Schnittkraft. Im Gegensatz zu mechanischen Schermaschinen, bei denen die Kraft aufgrund von Verschleiß an beweglichen Teilen schwanken kann, erzeugt das Hydrauliksystem einen konstanten, regulierten Druck, der gleichmäßig auf die Schneidmesser verteilt wird. Diese Druckstabilität stellt sicher, dass das Material über die gesamte Breite mit gleichmäßiger Kraft geschnitten wird, wodurch die Gefahr unregelmäßiger Schnitte, Materialverzerrungen oder Schwankungen in der Kantenqualität minimiert wird. Das Hydrauliksystem ermöglicht außerdem eine feine Steuerung der Scherkraft, was sowohl die Schnittqualität als auch die Langlebigkeit der Maschine verbessert.

Das CNC-System ist mit einer Funktion zur automatischen Einstellung des Klingenspalts ausgestattet, die den Abstand zwischen Ober- und Untermesser automatisch an die Dicke des zu verarbeitenden Materials anpasst. Dies gewährleistet eine optimale Scherkraft, reduziert Materialverformungen und sorgt für eine gleichbleibende Kantenqualität. Die automatische Anpassung verbessert die Gesamteffizienz des Prozesses, indem sie manuelle Eingriffe überflüssig macht und präzise Schnitte für unterschiedliche Materialstärken, von dünnen Blechen bis hin zu dickeren Platten, gewährleistet.

Das Hinteranschlagsystem ist ein wesentlicher Bestandteil zur Gewährleistung der Genauigkeit bei der Materialpositionierung. Das CNC-System steuert den Hinteranschlag, der das Material automatisch im Verhältnis zu den Schneidmessern positioniert. Mit hochpräzisen Linearführungen und digitalen Positionierungssystemen stellt der Hinteranschlag sicher, dass jedes Blatt vor dem Schneiden konsistent positioniert ist, wodurch Fehler durch manuelle Platzierung oder Fehlausrichtung vermieden werden. Diese präzise Ausrichtung stellt sicher, dass jeder Schnitt, unabhängig vom Material oder der Charge, hinsichtlich Länge und Qualität einheitlich bleibt.

Einer der Hauptvorteile von a CNC-hydraulische Schermaschine ist seine Wiederholbarkeit. Sobald ein Schneidprogramm eingegeben wurde, kann die Maschine die gleiche Arbeitsabfolge an verschiedenen Materialchargen mit der gleichen Genauigkeit ausführen und sorgt so für identische Schnittmaße und Kantenqualität. Dies ist besonders in Produktionsumgebungen mit hohem Volumen von Vorteil, in denen Konsistenz von entscheidender Bedeutung ist. Durch die Möglichkeit, mehrere Schneidprogramme zu speichern, können Bediener schnell zwischen verschiedenen Aufgaben wechseln, ohne Kompromisse bei der Schnittpräzision einzugehen.

Um hochpräzise Schnitte zu erzielen, sind CNC-hydraulische Schermaschinen häufig mit fortschrittlichen digitalen Positionierungssystemen ausgestattet. Diese Systeme nutzen Encoder oder Rückkopplungsschleifen, um Echtzeitinformationen über die genaue Position des Hinteranschlags und der Schneidmesser bereitzustellen. Mit dieser kontinuierlichen Rückmeldung kann das System während des Betriebs notwendige Anpassungen vornehmen und so sicherstellen, dass die Maschine stets innerhalb der vorgegebenen Toleranzen schneidet. Diese dynamische Steuerung sorgt für minimale Abweichungen zwischen den Schnitten und sorgt für eine gleichbleibende Konsistenz während des gesamten Produktionslaufs.