Wie handhabt die CNC-Biegemaschine das mehrachsige Biegen und wie wird dies über die Steuerung gesteuert?

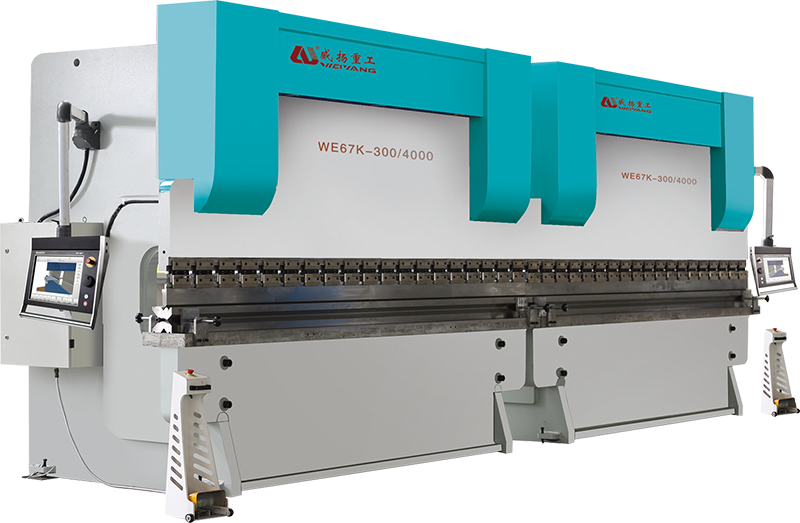

Der Kern des mehrachsigen Biegens liegt in der Vollautomatische CNC-Biegemaschine ist die Fähigkeit, mehrere Achsen gleichzeitig oder nacheinander mithilfe von Aktuatoren, Motoren und hydraulischen oder elektrischen Antrieben zu manipulieren. Diese Maschinen bewegen sich entlang der X-, Y- und Z-Achse und ermöglichen das Biegen entlang horizontaler, vertikaler und Tiefenebenen. Einige fortschrittliche Systeme verfügen über Rotationsachsen (wie A und B), die die Möglichkeit bieten, das Teil während des Biegevorgangs zu drehen oder zu neigen. Diese zusätzliche Bewegung stellt sicher, dass komplexe Biegeprofile, wie sie beispielsweise für Biegungen in mehrere Richtungen erforderlich sind, in einer einzigen Aufspannung erreicht werden können, wodurch die Notwendigkeit mehrerer Neupositionierungen und Handhabungsschritte reduziert wird.

Das CNC-System orchestriert alle Bewegungen der Maschine, indem es die entworfenen Anweisungen interpretiert, die mit CAD/CAM-Software generiert werden können. Das CNC-System wandelt diese Anweisungen in elektrische Signale um, die die Aktoren antreiben, die jede Achse steuern. Das fortschrittliche CNC-System überwacht und passt die Maschinengeschwindigkeit, Kraft und Positionierung der Werkzeuge in Echtzeit an, um eine präzise Ausführung der Biegeaufgaben sicherzustellen. Die Fähigkeit des Steuerungssystems, komplexe Algorithmen zu verarbeiten, ermöglicht eine optimierte Bewegungskoordination über mehrere Achsen hinweg und stellt sicher, dass jede Biegung genau nach den für das Endprodukt erforderlichen Spezifikationen ausgeführt wird.

Die erfolgreiche Durchführung mehrachsiger Biegevorgänge erfordert häufig spezielle Werkzeuge und Matrizen, die für die Aufnahme der zusätzlichen Bewegungsachsen ausgelegt sind. Diese Werkzeuge können durch das CNC-System präzise an die Materialspezifikationen, Biegewinkel und die gewünschte Endform angepasst werden. Das System verwaltet die Position der Matrize und ermöglicht so unterschiedliche Biegewinkel am selben Werkstück, was besonders bei der Erstellung komplexer Geometrien von Vorteil ist. Fortschrittliche CNC-Biegemaschinen können über automatische Werkzeuganpassungen verfügen, wodurch der Produktionsprozess rationalisiert und die Effizienz verbessert wird.

Vor dem physischen Betrieb wird der gesamte Biegeprozess programmiert und häufig mithilfe von CAD/CAM-Software simuliert. Dadurch wird sichergestellt, dass die mehrachsigen Biegevorgänge genau in Maschinenanweisungen übersetzt werden. Durch Simulation kann der Bediener das Verhalten der Maschine vorhersagen und potenzielle Fehler oder Konflikte in der Biegesequenz erkennen. Diese Simulationen tragen dazu bei, Werkzeugwege zu verfeinern, die Produktionszeit zu optimieren und Materialverschwendung zu reduzieren, wodurch der Einrichtungsprozess schneller und effizienter wird. Die Software ermöglicht es den Bedienern außerdem, optimale Werkzeugkonfigurationen und Materialflüsse zu planen und so eine unnötige Neupositionierung des Teils zu verhindern.

Einer der entscheidenden Aspekte des mehrachsigen Biegens besteht darin, sicherzustellen, dass die Bewegungen aller Achsen perfekt synchronisiert sind, um Konflikte zu vermeiden, die zu Ungenauigkeiten oder Ineffizienzen führen könnten. Das CNC-System sorgt dafür, dass die Bewegungen entlang der verschiedenen Achsen (X, Y, Z und weitere Rotationsachsen) richtig koordiniert werden. Durch die Synchronisierung der Werkzeugposition, des Werkstückmaterials und der aufgebrachten Biegekräfte stellt das System sicher, dass das Teil genau wie beabsichtigt geformt wird, ohne dass es beim Biegen verzerrt oder falsch ausgerichtet wird. Durch diese präzise Synchronisierung kann die Maschine hochpräzise Aufträge mit größerer Komplexität bewältigen und so die Wahrscheinlichkeit von Fehlern verringern.