Nahtlose Rohre spielen aufgrund ihrer hohen Festigkeit, guten Korrosionsbeständigkeit und hohen Maßhaltigkeit eine wichtige Rolle im Bereich der industriellen Fertigung. Die Herstellung nahtloser Rohre umfasst eine Reihe komplexer Prozesse, die in hohem Maße auf spezielles Zubehör und Ausrüstung angewiesen sind, die nicht nur zum reibungslosen Produktionsablauf beitragen, sondern auch die Produktqualität und -effizienz verbessern.

Das Herzstück der nahtlosen Rohrproduktion ist der Heizofen, ein wichtiges Zubehör für die Umwandlung von massiven Stahlknüppeln in schmiedbare und formbare Materialien. Wärmeöfen gibt es in verschiedenen Ausführungen, beispielsweise als Durchstiegs- oder Einschuböfen, jeweils abgestimmt auf die spezifischen Produktionsanforderungen.

In Stahlwerken werden große Heizöfen verwendet, um Stahlbarren gleichmäßig auf Temperaturen über 1200 °C zu erhitzen, um eine optimale Plastizität für nachfolgende Loch- und Walzvorgänge sicherzustellen. Die neuesten Fortschritte in der Ofentechnologie konzentrieren sich auf die Verbesserung der Energieeffizienz, die Reduzierung von Emissionen und die Optimierung der Heizkurven, um Materialverschwendung zu minimieren. Die Fähigkeit von Heizöfen, verschiedene Stahlsorten zu erwärmen, darunter legierter Stahl, Edelstahl und Kohlenstoffstahl, unterstreicht die Vielseitigkeit von Heizöfen bei der Herstellung nahtloser Rohre.

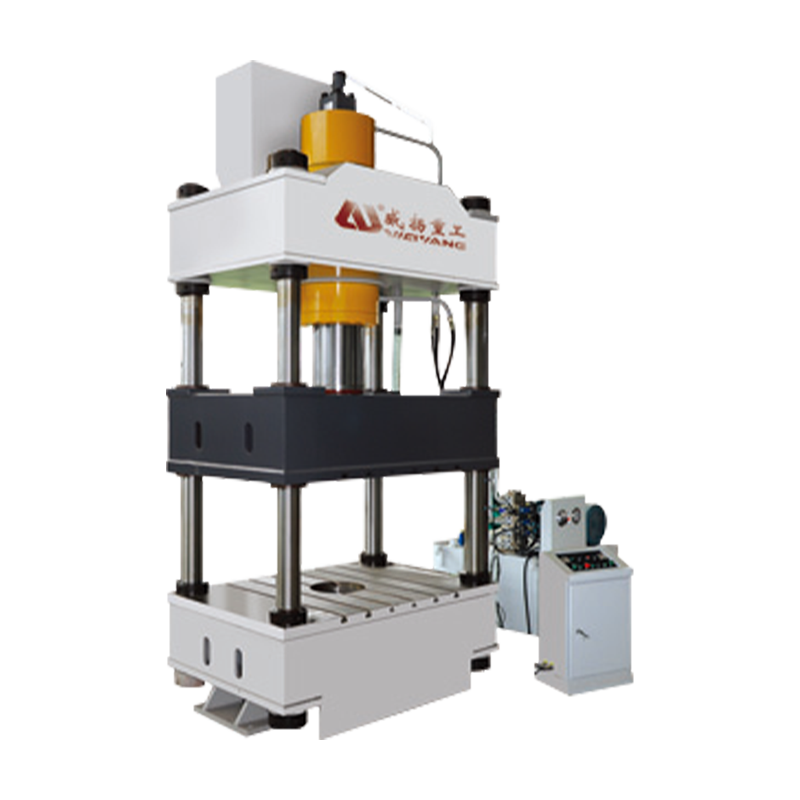

Durchstechmaschine: Nach dem Erhitzen gelangt der Barren in die Durchstechmaschine, wo er in eine hohle Hülle, eine so genannte Hülsen- oder Rohrdüse, umgewandelt wird. Die Lochstanzmaschine ist mit Spezialwerkzeugen und Matrizen ausgestattet, die einen enormen Druck und eine enorme Kraft ausüben, um den Barren zu durchstechen.

Zwei- und Dreikomponenten-Lochstanzen: Je nach Produktionsumfang und Material können Zweikomponenten- (Zweiwalzen) oder Dreikomponenten- (Dreiwalzen) Lochstanzmaschinen eingesetzt werden. Das Dreikomponenten-Piercing ermöglicht eine bessere Kontrolle der Schalengröße und Wandstärke.

Präzisionstechnik: Die Präzision des Lochvorgangs wirkt sich direkt auf die Qualität des endgültigen Rohrs aus. Hochpräzise Werkzeuge und automatische Steuerungssysteme sorgen für gleichbleibende Schalenabmessungen und minimieren Fehler.

Materialausdehnung: Der Durchstechprozess beinhaltet auch eine Materialausdehnung, bei der sich die durchbohrte Schale beim Durchlaufen der Mühle ausdehnt und dünner wird. Diese Ausdehnung muss streng kontrolliert werden, um die gewünschte Rohrgröße beizubehalten.

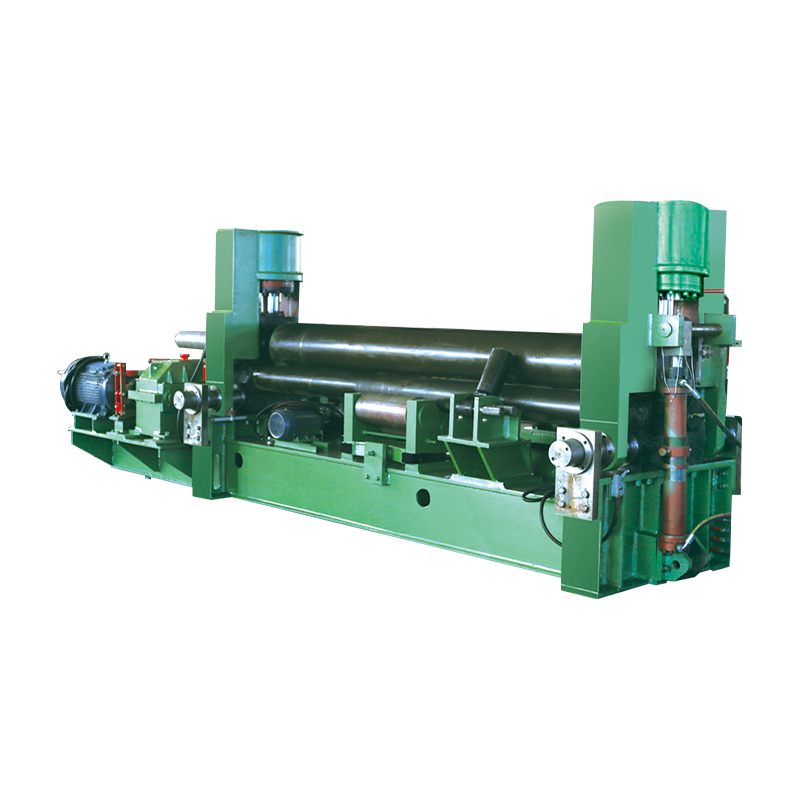

Walzwerk: Nach dem Lochen gelangt der Rohrmantel in eine Reihe von Walzwerken, wo er weiter verformt wird, um die gewünschte Rohrgröße zu erreichen. Walzwerke sind in verschiedenen Konfigurationen erhältlich, darunter Dornwalzwerke, Stopfenwalzwerke und Streckreduzierwalzwerke.

Dornmühlen: Diese Mühlen verwenden einen rotierenden Dorn im Rohrmantel, um dessen Innendurchmesser und Wandstärke zu steuern. Dornwalzwerke eignen sich besonders zur Herstellung hochpräziser Rohre mit engen Toleranzen.

Stopfenmühlen: Stopfenmühlen verwenden eine massive Stopfenwelle, die durch den Rohrmantel verläuft und gleichzeitig dessen Durchmesser und Wandstärke verringert. Sie werden häufig in Verbindung mit Dornfräsern verwendet, um komplexe Reduzierungen durchzuführen.

Streckreduzierwalzwerke: Für Rohre mit größerem Durchmesser verwenden Streckreduzierwalzwerke eine Reihe von Walzen, die die Querschnittsfläche des Rohrs beim Strecken schrittweise verringern. Dieser Prozess verbessert die mechanischen Eigenschaften und die Oberflächenbeschaffenheit des Rohrs.

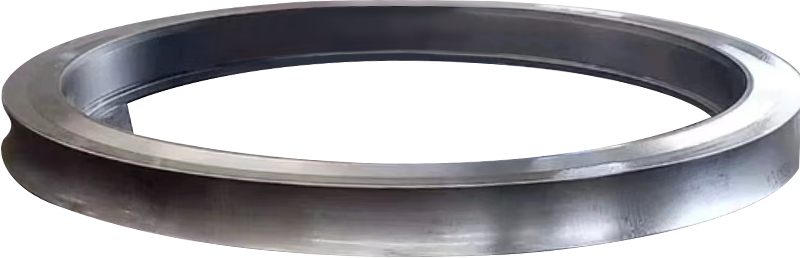

Kalibrier- und Richtgeräte: Nachdem nahtlose Rohre gewalzt wurden, ist es häufig erforderlich, sie zu dimensionieren und zu richten, um strenge Maß- und Geradheitsvorgaben einzuhalten.

Kalibriermühlen: Kalibriermühlen werden zur Feinabstimmung des Außendurchmessers und der Wandstärke eines Rohrs verwendet, um die Einhaltung internationaler Standards sicherzustellen.

Richtwerke: Richtwerke üben kontrollierte Kräfte auf die Rohroberfläche aus und korrigieren so etwaige Abweichungen von einer vollkommen geraden Linie. Dies ist von entscheidender Bedeutung für Rohre, die in kritischen Anwendungen wie der Öl- und Gasförderung eingesetzt werden.

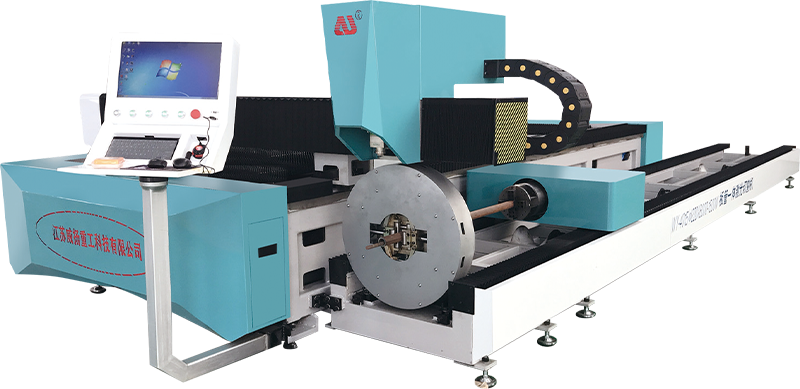

Schneid- und Trimmwerkzeuge: Nachdem das Rohr dimensioniert und begradigt wurde, werden spezielle Schneid- und Trimmwerkzeuge verwendet, um es auf präzise Längen zu schneiden.

Kaltsägen und fliegende Scheren: Kaltsägen sorgen für saubere, gratfreie Schnitte bei Rohren mit kleinem und mittlerem Durchmesser. Fliegende Scheren sind Hochgeschwindigkeitsschneidgeräte, die für große Produktionslinien geeignet sind und Rohre mit hoher Geschwindigkeit schneiden können, ohne die Linie anzuhalten.

Planen und Anfasen: Nach dem Schneiden kann das Rohr als Vorbereitung für das Schweißen oder andere Verbindungsprozesse planbearbeitet und angefast werden.