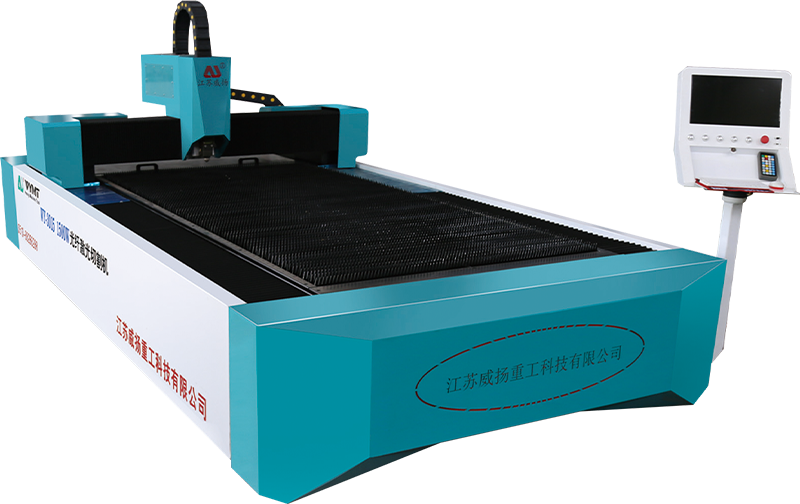

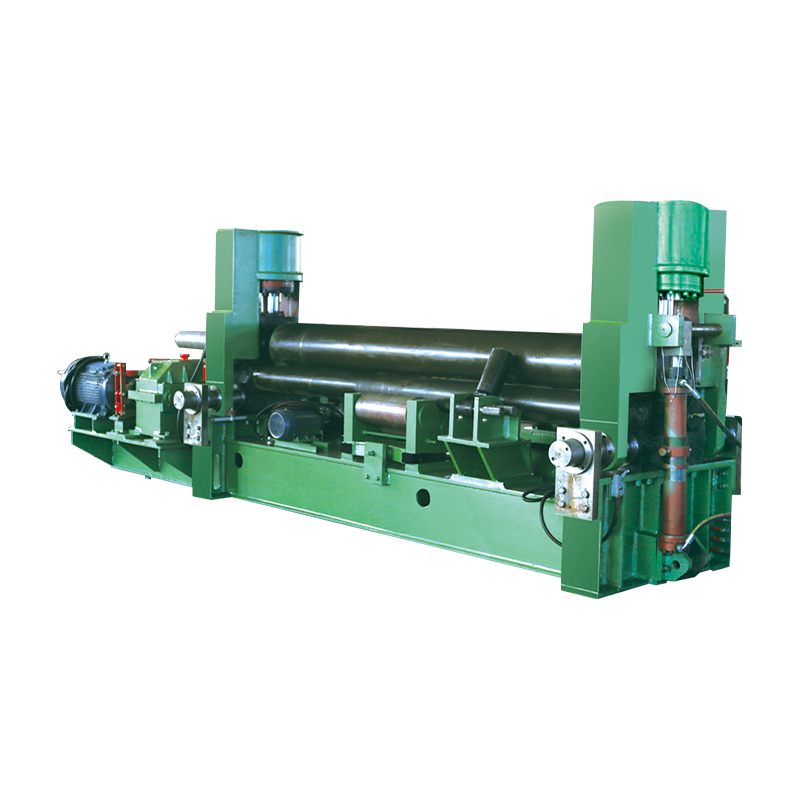

Bei der Herstellung und Verarbeitung von vollautomatische CNC-Werkzeugmaschinen Aus verschiedenen Gründen kann es zu Geräteausfällen kommen. Die rechtzeitige und effektive Behebung dieser Fehler ist entscheidend für die Sicherstellung von Produktionseffizienz und -qualität. Die Handhabung von Geräteausfällen ist ein komplexer Prozess, der von den Bedienern umfassende Erfahrung und Fachwissen erfordert.

Fehleranalyse:

Wenn eine vollautomatische CNC-Werkzeugmaschine ausfällt, muss der Bediener zunächst das Fehlerphänomen sorgfältig analysieren, einschließlich der spezifischen Ausprägung des Fehlers, des Zeitpunkts des Auftretens, der Häufigkeit usw. Durch detaillierte Beobachtung und Aufzeichnung kann dies bei der Bestimmung hilfreich sein Art und Ursache des Fehlers angeben und Hinweise zur weiteren Bearbeitung geben.

Ursachenurteil:

Basierend auf dem Fehlerphänomen und den Analyseergebnissen muss der Bediener die spezifische Fehlerursache weiter ermitteln. Geräteausfälle können durch eine Vielzahl von Faktoren verursacht werden, darunter elektrische Ausfälle, hydraulische Ausfälle, mechanische Ausfälle usw. Durch die Inspektion und Prüfung der verschiedenen Komponenten der Ausrüstung kann der Umfang des Fehlers schrittweise eingegrenzt und die Ursache des Fehlers ermittelt werden gefunden werden kann.

Fehlerbehebung:

Sobald die Fehlerursache ermittelt ist, muss der Betreiber geeignete Maßnahmen zur Behebung des Fehlers ergreifen. Die spezifische Fehlerbehebungsmethode hängt von der Art und Ursache des Fehlers ab. Dazu kann der Austausch beschädigter Teile, die Reparatur von Geräten, die Anpassung von Parametern usw. gehören. Während des Fehlerbehebungsprozesses sollte sich der Bediener strikt an das Gerätewartungshandbuch oder den von ihm bereitgestellten Wartungsprozess halten Hersteller, um die Sicherheit und Wirksamkeit der Wartung zu gewährleisten.

Testen und Debuggen:

Nach Abschluss der Fehlerbehebung muss der Bediener das Gerät testen und debuggen, um sicherzustellen, dass der Fehler vollständig behoben wurde und das Gerät normal funktionieren kann. Durch Tests und Debugging kann die Wirkung der Wartung überprüft werden, um das erneute Auftreten von Ausfällen aufgrund einer nicht vollständigen Beseitigung des Fehlers zu vermeiden.

Fehleraufzeichnung und -analyse:

Bei der Bearbeitung von Geräteausfällen sollte der Bediener den Bearbeitungsprozess und die Ergebnisse des Fehlers, einschließlich des Fehlerphänomens, der Ursache und der Fehlerbehebungsmethode, unverzüglich aufzeichnen. Durch die Analyse der Fehleraufzeichnungen können wir die gewonnenen Erkenntnisse zusammenfassen, die Fähigkeit zur Identifizierung und Behebung von Geräteausfällen verbessern und eine Referenz für zukünftige Arbeiten bereitstellen.

Vorbeugende Wartung:

Um das Auftreten von Geräteausfällen zu reduzieren, sollten Betreiber die vorbeugende Wartung der Geräte verstärken. Regelmäßiges Reinigen, Schmieren, Überprüfen und Kalibrieren der Geräte sowie die rechtzeitige Erkennung und Behebung potenzieller Probleme können das Auftreten von Geräteausfällen wirksam reduzieren und den langfristig stabilen Betrieb der Geräte gewährleisten.

Welche Wartungsanforderungen gelten für vollautomatische CNC-Werkzeugmaschinen?

Vollautomatische CNC-Werkzeugmaschinen sind hochpräzise Verarbeitungsgeräte, die in der modernen Fertigung weit verbreitet sind. Um den langfristig stabilen Betrieb der Werkzeugmaschinen zu gewährleisten und eine effiziente Produktion aufrechtzuerhalten, ist eine regelmäßige Wartung unerlässlich.

Die tägliche Reinigung ist die Grundvoraussetzung für die Wartung von CNC-Werkzeugmaschinen. Bediener sollten die Maschinenoberfläche, Führungsschienen, Werkzeugmagazine und andere Teile regelmäßig reinigen, Staub und Schmutz entfernen und die Maschine sauber und ordentlich halten.

Die Wartung der Schmierung ist eine notwendige Maßnahme für jedes bewegliche Teil der Werkzeugmaschine, um Reibung und Verschleiß zu reduzieren und die Lebensdauer der Teile zu verlängern. Bediener sollten regelmäßig Schmierfett gemäß den Anforderungen der Geräte-Bedienungsanleitung hinzufügen und auf die Art und Menge des Schmierfetts achten.

Eine regelmäßige Inspektion ist der Schlüssel zur Gewährleistung des guten Betriebszustands aller Teile von CNC-Werkzeugmaschinen. Einschließlich Inspektionen von elektrischen Systemen, hydraulischen Systemen, pneumatischen Systemen usw. Wenn ungewöhnliche Phänomene festgestellt werden, sollten beschädigte Teile rechtzeitig behandelt oder ersetzt werden.

Der Werkzeugaustausch und die Kalibrierung sind wichtige Schritte, um die Qualität und Genauigkeit der Bearbeitung sicherzustellen. Entsprechend den Produktionsplänen und Verarbeitungsanforderungen sollten die Werkzeuge regelmäßig ausgetauscht und eine Werkzeugkalibrierung und -einstellung durchgeführt werden, um die Verarbeitungsqualität und -genauigkeit sicherzustellen.

Die Systemwartung ist eine Schlüsselaufgabe des Steuerungssystems der Kernkomponenten von CNC-Werkzeugmaschinen und erfordert regelmäßige Systemwartung und -aktualisierungen. Betreiber sollten regelmäßig wichtige Daten sichern, den Betrieb der Systemsoftware und -hardware überprüfen und sicherstellen, dass das System stabil und zuverlässig ist.

Die Inspektion von Verbindungselementen ist eine wichtige Maßnahme, um sicherzustellen, dass die verschiedenen Komponenten der Werkzeugmaschine fest verbunden sind. Überprüfen Sie regelmäßig die Befestigungselemente der Werkzeugmaschine, einschließlich Schrauben, Muttern, Anschlüsse usw., um Ausfälle oder Unfälle durch Lockerheit zu vermeiden.

Die Präzisionskalibrierung ist ein notwendiger Schritt, um sicherzustellen, dass die Verarbeitungsgenauigkeit und geometrische Genauigkeit den Anforderungen entsprechen. Bediener sollten professionelle Prüfwerkzeuge und -geräte verwenden, um Präzisionsprüfungen und Einstellungen an der Werkzeugmaschine durchzuführen.

Notreparaturen und Fehlerbehebung sind Notfallmaßnahmen bei Notausfällen oder unerwarteten Situationen. Bediener sollten die Maschine schnell anhalten und Notfallreparaturen und Fehlerbehebung gemäß den Anforderungen der Gerätebetriebsanleitung durchführen, um weitere Schäden an der Ausrüstung zu vermeiden.